با سلام !! امروز قصد داریم درباره انواع مشکلات در سیستم هیدرولیک و همچنین عیب یابی در سیستم هیدرولیکی به شما عزیزان مطالبی عرض کنیم.

قبل از هر چیزی بهتر است که به شما عزیزان

مشکلات عمده در سیستم های هیدرولیکی را معرفی کنیم

با ما همراه باشید.

مشکلات عمده در سیستم هیدرولیکی

- کمبود دبی

- حرارت بیش از حد

- زوزه پمپ

- حرکات غلط عمل کننده ها

- استهلاک سریع قطعات

- کمبود فشار

این شش مورد ذکر شده در بالا از عمده ترین مشکلات هستند که اغلب در سیستم هیدرولیک به وجود می آیند.

پمپ هیدرولیک

7 مرحله جهت عیب یابی در سیستم هیدرولیک

با استفاده از این 7 روش شما میتوانید در سیستم هیدرولیک خود عیب یابی کنید

و منشا مشکل را پیدا و رفع کنید.

البته لازم به ذکر است که جهت رفع کردن مشکل سیستم هیدرولیکی باید از تکنسین مربوط درخواست کنید.

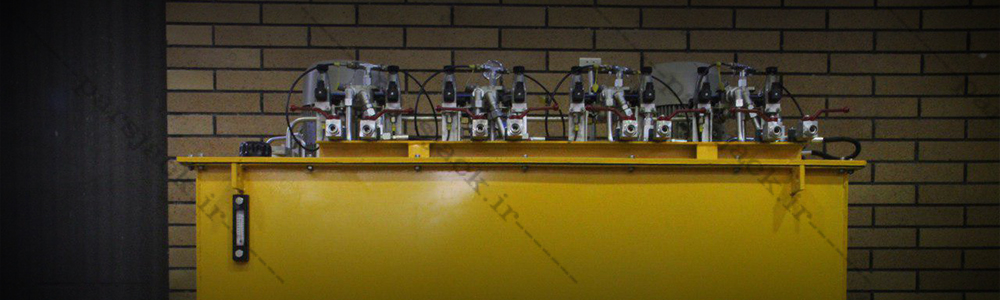

سیستم هیدرولیک

مرحله اول:

بررسی فیلتر مکش پمپ

یکی از مشکلاتی که میتوان گفت از رایج ترین مشکلات در سیستم های هیدرولیکی می باشد

ایجاد مشکل کاویتاسیون است که به دلیل ذرات خارجی در فیلتر مکش ایجاد می شود.

این مشکل ممکن است در پمپ های کهنه و نو به وجود بیایید.

کاویتاسیون باعث افزایش صدای پمپ و کاهش فشار و یا سرعت می شود.

اپراتور های سیستم های هیدرولیک یا کسانی که سیستم هیدرولیکی در زیر نظر آنها مشغول به کار می شوند

تا به وجود نیامدن مشکل آن را سرویس نمی کنند ، به همین دلیل فیلتر مکش مسدود می شود و کل سیستم هیدرولیک را متوقف می نماید.

صافی های فلزی توری را میتوان با فشار هوا تمیز کرد ، هرگز از گازوئیل برای تمیز کردن صافی استفاده نکنید.

اگر صافی حالت اولیه خود را از دست داده است (کج شده است) آن را تعویض نمایید.

بعد از تعویض فیلتر تمامی اتصالات را به منظور وارد نشدن هوا به سیستم چک نمایید.

مرحله دوم:

بررسی همزمان پمپ و فشار شکن

اگر مرحله اول (تمیز یا تعویض کردن فیلتر) باعث رفع کردن عیب نشد.پمپ و فشار شکن را از سیستم جدا کنید و به بیرون بیاورید.

خروجی فشار شکن را توسط یک درپوش مسدود نمایید.

به این ترتیب تمامی دبی پمپ از فشار شکن به مخزن تخلیه می شود.

پمپ را روشن نمایید و با محکن کردن پیچ تنظیم فشار شکن

شاهد فشار سازی در گیج فشار باشید (نشانگر درجه فشار).

اگر درجه فشار تا حد مطلوب سیستم هیدرولیکی بالا آمد

فشار شکن و پمپ هر دو سالم هستند

و ایراد سیستم در سایر قسمت های مدار می باشد.

اما اگر درجه فشار تا حد مطلوب بالا نیامد به مرحله سوم بروید.

مرحله سوم:

بررسی جداگانه پمپ و فشار شکن

اگر درجه فشار تا حد مطلوب بالا نیامد (مرحله دوم) باید بررسی های بیشتری به شرح زیر انجام گیرد:

در صورت امکان تخلیه فشار شکن به مخزن را جدا نمایید ، شیلنگ کوتاه و تمیزی را به خروجی متصل نمایید.

سر آزاد این شلنگ را به ورودی مخزن وارد کنید به نحوی که نرخ ورودی روغنی را که وارد مخزن میشود را بتوانید مشاهده کنید.

سپس پمپ را روشن نموده و پیچ فشار شکن را شل و سفت کنید و مقدار خروجی روغن از فشار شکن را مشاهده کنید

اگر پمپ بد عمل کرد و یا در صورتی که پیچ تنظیم کاملا باز باشد روغن مقدار مشخص از فشار شکن به بیرون نیامد و یا بر عکس عمل کرد

حتما فشار شکن معیوب می باشد و دچار عیب می باشد.

برای این مشکل به مرحله پنجم رجوع کنید.

مرحله چهارم:

بررسی پمپ

اگر در مرحله سوم روغن کامل از پمپ خارج نشود یا جریان با بستن شیر فشار شکن کاهش یابد

به احتمال زیاد پمپ ایراد دارد.

با فرض تمیز بودن فیلتر و سالم بودن لوله کشی و عدم ورود هوا به آن روغن از طریق اجزا داخلی پمپ به داخل می لغزد ؛ این موضوع نشان دهنده این است که پمپ فرسوده روغن آن از دمای بسیار زیاد و بیش از حد برخوردار است.

لغزش داخلی روغن در پمپ و برخورد آن با دیوار های پمپ باعث میشود بدنه پمپ داغ تر از روغن داخل پمپ باشد.

در صورت کارکرد سالم پمپ اغلب دمای بدنه پمپ 10 درجه بیش از دمای مخرن باشد.

مرحله پنجم:

بررسی فشار شکن

در حالتی که آزمایشات در مرحله سوم نشان دهد که ایراد از فشار شکن سیستم هیدرولیکی می باشد

بهترین روش برای مطمعن شدن تعویض فشار شکن سالم به فشار شکن معیوب می باشد.

شیر فشار شکن معیوب را میتوان بعدا باز کرد و چک کرد

شیر های فشار شکن دارای یک گلویی کوچک هستند

که امکان مسدود شدن آن توسط مواد زائد می باشد.

توسط هوا و یا یک سیم نازک مسیر گلویی را باز کنید.

همچنین حرکت آزاد اسپول را چک کنید.

سیلندر هیدرولیک

گام ششم:

بررسی سیلندر

اگر در مرحله دوم فشار کامل در سیستم هیدرولیک تامین میشود ، پمپ و فشار شکن هردو سالم هستن

عیب سیستم ممکن است در پایین دست مدار باشد.

اولین مرحله در این اقدام چک کردن پکینگ های معروف سیلندر می باشد.

برای امتحان پیستون را به یکی از دو انتها سیلندر حرکت دهید

و در همان موقعیت آن را تحت فشار متوقف نمایید.

سپس اتصالاتی که سمتی که پیستون ایستاده است را باز نمایید و نشتی روغن را چک نمایید.

همین کار و تست یک طرف پیستون را برای طرف مقابل انجام دهید.

اگر نشتی روغن وجود داشته باشد پکینگ سیلندر معیوب می باشد و لازم به تعویض است.

مرحله هفتم:

بررسی شیر راه دهنده

اگر سیلندر تست شود و سالم باشد

لازم است شیر راه دهنده جریان چک شود

این مشکل در سیستم های هیدرولیکی کمتر اتفاق میوفتد ولی سایش زیاد در اسپول شیر ممکن است مانع فشار سازی در سیستم شود.

امیدواریم این بخش از مطالب وب سایت گروه صنعتی پارس جک مورد قبول شما عزیزان بوده باشد.

با ما در مطالب بعدی همراه باشید.

بدون دیدگاه