سیلندر هیدرولیک یکی از کلیدیترین اجزاء سیستمهای هیدرولیک است که نقش حیاتی در تبدیل انرژی سیال تحت فشار به نیروی مکانیکی خطی دارد. عملکرد این عملگر خطی به گونهای است که میتواند اجسام سنگین را جابهجا کرده یا حرکت دقیق تجهیزات صنعتی را فراهم کند. از آنجا که سیلندرهای هیدرولیک توانایی ایجاد نیروهای بزرگ با دقت بالا را دارند، در صنایع مختلفی مانند راهسازی، کشاورزی، معدن، فولاد و خودروسازی بهطور گسترده مورد استفاده قرار میگیرند.

ساختار سیلندر هیدرولیک شامل بدنه اصلی، پیستون، شفت و اتصالات سیال است و طراحی هر یک از این بخشها مستقیماً بر عملکرد و عمر مفید دستگاه تاثیر میگذارد. بسته به نیاز صنعت و کاربرد، سیلندرهای هیدرولیک میتوانند تکعملکرده یا دوعملکرده باشند و با فشارهای کاری متفاوتی طراحی شوند. انتخاب صحیح سیلندر هیدرولیک مناسب باعث افزایش بازده سیستم، کاهش مصرف انرژی و طول عمر بالاتر تجهیزات میشود.

با توجه به اهمیت نقش سیلندر هیدرولیک در سیستمهای صنعتی، آشنایی با انواع، کاربردها و روشهای نگهداری آن برای مهندسان و تکنسینهای صنایع مختلف امری ضروری است.

سیلندر هیدرولیک چیست و چگونه کار میکند؟

سیلندر هیدرولیک یک عملگر خطی است که فشار روغن هیدرولیک را به حرکت مستقیم تبدیل میکند. این حرکت میتواند به صورت هل دادن یا کشیدن باشد و معمولاً برای جا به جایی بارهای سنگین یا ایجاد نیروی کنترل شده استفاده میشود.

فرآیند کار سیلندر هیدرولیک ساده اما دقیق است. روغن تحت فشار از طریق پمپ وارد محفظه سیلندر میشود. این فشار به سطح پیستون وارد میشود و باعث حرکت آن در داخل بدنه میگردد. حرکت پیستون، شفت متصل به آن را به جلو یا عقب هدایت میکند و در نتیجه نیروی مکانیکی تولید میشود.

میزان نیروی خروجی سیلندر هیدرولیک به سه عامل اصلی وابسته است:

- فشار روغن

- سطح مقطع پیستون

- طراحی داخلی سیلندر

در سیلندرهای یکطرفه، فشار فقط در یک جهت اعمال میشود و بازگشت معمولاً با فنر یا وزن بار انجام میگیرد. در مقابل، سیلندرهای دوطرفه با اعمال فشار روغن در هر دو سمت پیستون، کنترل کامل حرکت رفت و برگشت را فراهم میکنند.

به دلیل همین ساختار، سیلندر هیدرولیک توانایی تولید نیروی بالا با کنترل دقیق را دارد؛ قابلیتی که آن را به یکی از اجزای اصلی ماشینآلات صنعتی، پرسها، تجهیزات راهسازی و خطوط تولید تبدیل کرده است.

انواع سیلندر هیدرولیک

سیلندر هیدرولیک بر اساس نحوه عملکرد، نوع حرکت، ساختار بدنه و کاربرد صنعتی به انواع مختلفی تقسیم میشود. شناخت دقیق انواع سیلندر هیدرولیک کمک میکند انتخاب دقیقتری داشته باشید، هزینهها کاهش پیدا کند و عمر سیستم افزایش یابد.

در ادامه، رایجترین و کاربردیترین انواع سیلندر هیدرولیک (جک هیدرولیک) را بررسی میکنیم.

سیلندر هیدرولیک یکطرفه

سیلندر هیدرولیک یکطرفه فقط در یک جهت تحت فشار روغن حرکت میکند. بازگشت شفت معمولاً به کمک فنر داخلی، وزن بار یا نیروی خارجی انجام میشود.

این نوع سیلندر طراحی سادهتری دارد و مصرف انرژی کمتری ایجاد میکند.

کاربردهای سیلندر هیدرولیک یکطرفه

- دستگاههای پرس صنعتی

- بالابرهای ساده

- تجهیزات کشاورزی

- سیستمهای فشردهسازی

مثال عملی:

در پرسهای فلزی، سیلندر یکطرفه عملیات فشردهسازی را انجام میدهد و پس از پایان کار، بدون نیاز به فشار روغن، به موقعیت اولیه بازمیگردد.

سیلندر هیدرولیک دوطرفه

سیلندر هیدرولیک دوطرفه در هر دو جهت رفت و برگشت با فشار روغن کار میکند. این ویژگی امکان کنترل کامل حرکت، سرعت و موقعیت را فراهم میسازد. این نوع سیلندر رایجترین انتخاب در ماشینآلات صنعتی است.

کاربردهای سیلندر هیدرولیک دوطرفه

- لیفتراکها

- ماشینآلات راهسازی

- خطوط تولید صنعتی

- سیستمهای جکگذاری دقیق

مثال عملی:

در لیفتراکهای صنعتی، سیلندر دوطرفه امکان بالا بردن و پایین آوردن بار را با دقت بالا و ایمنی کامل فراهم میکند.

سیلندر هیدرولیک تلسکوپی

سیلندر هیدرولیک تلسکوپی از چند مرحله (Stage) تشکیل شده و امکان دستیابی به کورس بلند در فضای نصب محدود را فراهم میکند.

این سیلندرها معمولاً به صورت یکطرفه یا دوطرفه طراحی میشوند.

کاربردهای سیلندر تلسکوپی

- جرثقیلهای کامیونی

- کامیونهای کمپرسی

- ماشینآلات حفاری

- تجهیزات بلندکننده سنگین

مثال عملی:

در کامیونهای کمپرسی، سیلندر تلسکوپی باعث بالا رفتن کامل اتاق بار با حداقل فضای اشغالی میشود.

سیلندر هیدرولیک پلانجری

سیلندر هیدرولیک پلانجری معمولاً قطر شفت بزرگ و کورس کوتاه دارد و برای تولید نیروی بسیار بالا طراحی شده است.

این سیلندرها اغلب به صورت عمودی نصب میشوند.

کاربرد سیلندر هیدرولیک پلانجری

- پرسهای سنگین

- بالابرهای صنعتی

- جکهای تعمیرگاهی

- تجهیزات قالبسازی

سیلندر هیدرولیک دیافراگمی

در این نوع سیلندر، حرکت توسط دیافراگم انعطافپذیر انجام میشود. طراحی آن باعث حذف نشتی و جداسازی کامل سیال از محیط بیرونی میگردد.

کاربردها

- صنایع شیمیایی

- محیطهای آزمایشگاهی

- سیستمهای حساس به نشتی

- تجهیزات دقیق

سیلندر هیدرولیک کابلی

سیلندر هیدرولیک کابلی برای انتقال نیرو در مسیرهای غیرمستقیم یا با محدودیت فضا استفاده میشود. این نوع سیلندر انعطاف بالایی در نصب دارد.

کاربردها

- تجهیزات خاص صنعتی

- فضاهای محدود

- سیستمهای با مسیر حرکتی پیچیده

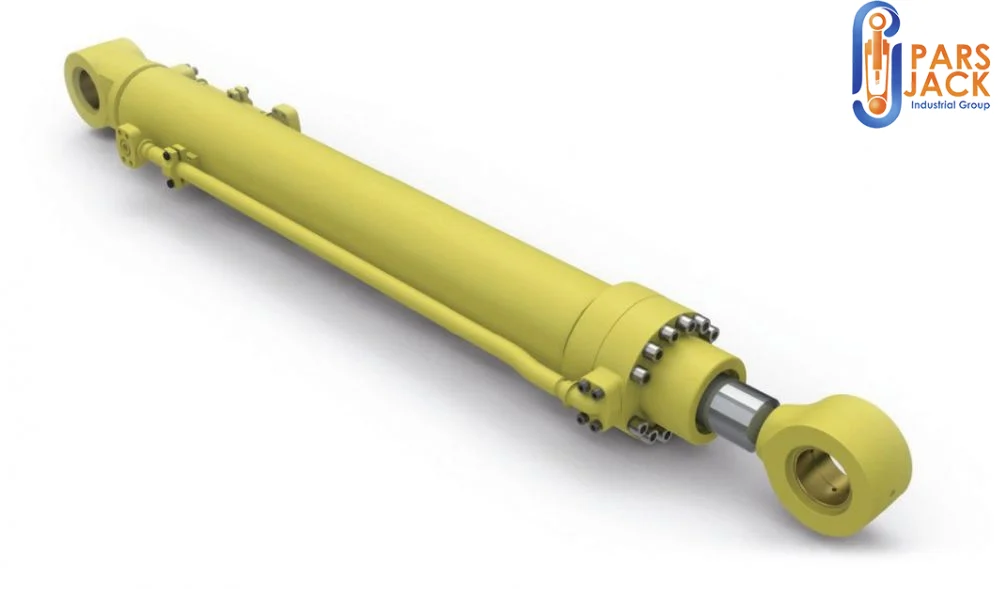

سیلندر هیدرولیک Tie-Rod

سیلندر هیدرولیک Tie-Rod یکی از رایجترین انواع سیلندر هیدرولیک صنعتی است که بدنه آن توسط چند میله رزوهدار (Tie Rod) در دو طرف مهار میشود. این ساختار باعث میشود باز و بسته کردن سیلندر، تعمیر آببندها و تعویض قطعات داخلی بهراحتی انجام شود.

این نوع سیلندر هیدرولیک معمولاً برای فشارهای کاری متوسط طراحی میشود و به دلیل استاندارد بودن ابعاد، در بسیاری از خطوط تولید و ماشینآلات صنعتی استفاده میگردد. نگهداری آسان و هزینه تعمیر پایین، Tie-Rod را به گزینهای اقتصادی تبدیل کرده است.

کاربرد رایج:

خطوط تولید، ماشینآلات بستهبندی، تجهیزات صنعتی نیمهسنگین

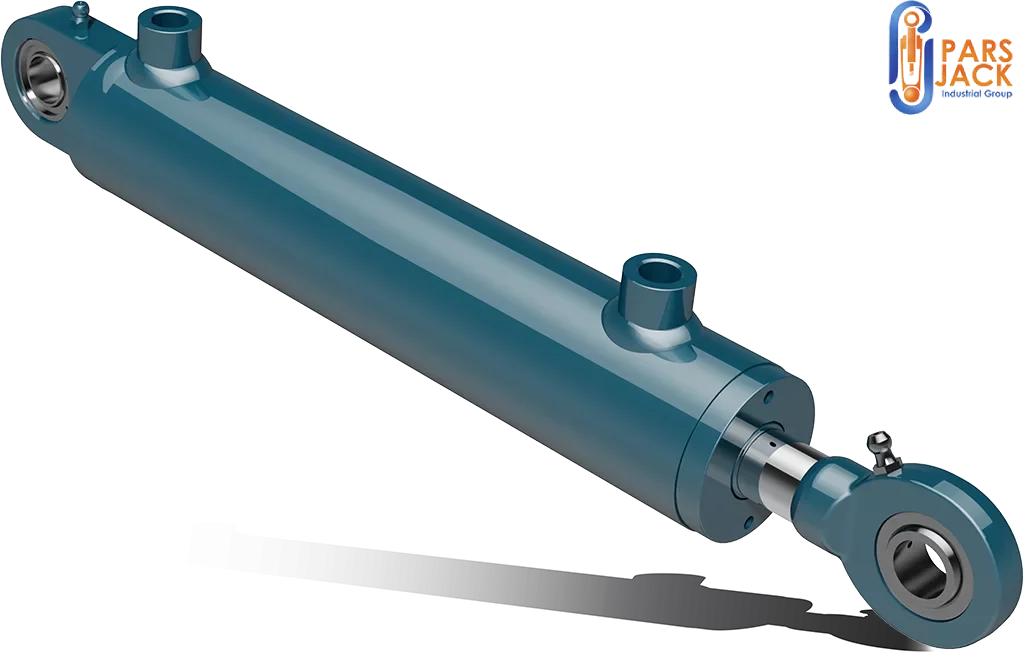

سیلندر هیدرولیک Welded (جوشی)

در سیلندر هیدرولیک Welded، بدنه بهصورت کاملاً جوشکاریشده طراحی میشود و برخلاف مدل Tie-Rod، میله مهار خارجی ندارد. این طراحی باعث افزایش استحکام ساختاری و تحمل فشارهای بالا میشود.

سیلندرهای جوشی برای شرایط کاری سخت، ضربهپذیر و محیطهای صنعتی سنگین ایدهآل هستند. به دلیل بدنه یکپارچه، این نوع سیلندر فضای کمتری اشغال میکند و در ماشینآلات متحرک بسیار کاربردی است.

کاربرد رایج:

ماشینآلات راهسازی، بیل مکانیکی، لودر، تجهیزات معدنی

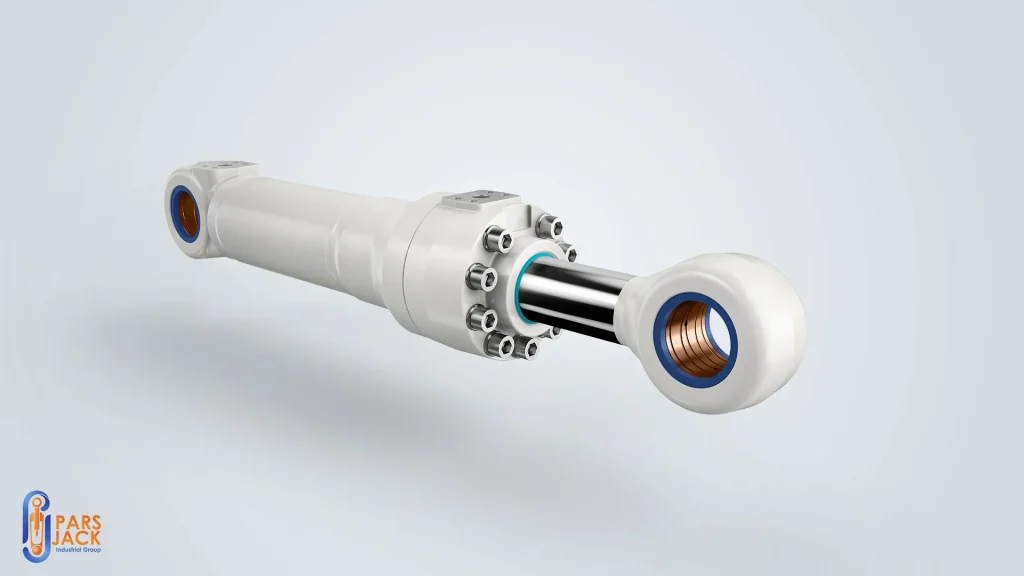

سیلندر هیدرولیک Heavy Duty

سیلندر هیدرولیک Heavy Duty بهطور خاص برای بارهای بسیار سنگین، فشار بالا و سیکل کاری طولانی طراحی میشود. در این نوع سیلندر، ضخامت بدنه، شفت، یاتاقانها و آببندها تقویت شدهاند تا در شرایط سخت دچار افت عملکرد نشوند.

این سیلندرها معمولاً در پروژههایی استفاده میشوند که توقف دستگاه یا خرابی سیلندر هزینهبر و بحرانی است. عمر کاری بالا و پایداری مکانیکی، مهمترین مزیت Heavy Duty محسوب میشود.

کاربرد رایج:

صنایع فولاد، معدن، پرسهای سنگین، خطوط تولید پیوسته

سیلندر هیدرولیک سفارشی

سیلندر هیدرولیک سفارشی زمانی استفاده میشود که مدلهای استاندارد پاسخگوی نیاز پروژه نباشند. در این حالت، تمام مشخصات سیلندر بر اساس شرایط واقعی کار طراحی و ساخته میشود.

در ساخت سیلندر هیدرولیک سفارشی، مواردی مانند قطر پیستون، کورس، فشار کاری، نوع نصب، شرایط محیطی و حتی نوع آببندها بهصورت اختصاصی تعیین میشوند. این نوع سیلندر بیشترین تطابق را با پروژههای خاص دارد.

کاربرد رایج:

پروژههای خاص صنعتی، ماشینآلات سفارشی، خطوط تولید ویژه

ویژگیهای سیلندر هیدرولیک

سیلندر هیدرولیک یکی از مهمترین اجزای سیستمهای هیدرولیک صنعتی است که نقش حیاتی در انتقال نیرو و تولید حرکت خطی دارد. از مهمترین ویژگیهای سیلندر هیدرولیک میتوان به موارد زیر اشاره کرد:

توان بالا: سیلندر هیدرولیک قادر است حتی در ابعاد کوچک نیروی قابل توجهی تولید کند و نیازهای صنعتی سنگین را برطرف نماید.

دقت و کنترل: امکان تنظیم دقیق سرعت و موقعیت پیستون، عملکرد دقیق و کنترلشدهای را در سیستم فراهم میکند.

عملکرد در شرایط محیطی سخت: سیلندر هیدرولیک میتواند در دماهای بسیار بالا یا پایین و شرایط محیطی دشوار بهطور پایدار عمل کند.

طول عمر و دوام: با نگهداری منظم و صحیح، سیلندر هیدرولیک عمر طولانی و بازده بالایی ارائه میدهد.

سیلندر هیدرولیک بهعنوان رابط بین سیستم کنترل هیدرولیک و دستگاههای صنعتی، حرکت خطی تولید شده را برای باز و بسته کردن، جابهجایی بار، فشار دادن یا کشیدن اجسام فراهم میکند و اهمیت آن در صنایع مختلف غیرقابل انکار است.

اجزای اصلی سیلندر هیدرولیک

سیلندر هیدرولیک یک عملگر خطی است که از چند بخش کلیدی تشکیل شده و هر یک نقش مهمی در عملکرد صحیح و بازده سیستم هیدرولیک دارند. آشنایی با اجزای سیلندر هیدرولیک و نحوه عملکرد آن برای مهندسان و تکنسینها ضروری است:

- بدنه:

محفظهای است که پیستون سیلندر هیدرولیک در آن حرکت میکند. بدنه سیلندر معمولاً از فولاد یا آلومینیوم مقاوم ساخته میشود تا فشار بالای سیال هیدرولیک را تحمل کند. - پیستون:

قطعهای است که انرژی سیال درون سیلندر هیدرولیک را به نیروی مکانیکی خطی تبدیل میکند. حرکت پیستون سیلندر هیدرولیک، نیروی لازم برای جابجایی بار یا حرکت مکانیکی تجهیزات را فراهم میکند. - میله پیستون:

میله پیستون، پیستون را به تجهیزات خارجی متصل میکند و از فولاد سخت ساخته شده تا در برابر خم شدن و فرسایش مقاومت داشته باشد. - درپوشها و آببندیها:

این اجزاء در سیلندر هیدرولیک از نشت سیال جلوگیری کرده و ورود گرد و غبار را به داخل سیلندر مسدود میکنند. شامل حلقههای آببندی و گردگیر است تا عملکرد سیلندر هیدرولیک بدون نقص باشد. - ورودی و خروجی سیال:

محل ورود و خروج روغن یا سیال هیدرولیک است که با تغییر فشار سیال، جهت و حرکت پیستون سیلندر هیدرولیک را کنترل میکند.

مکانیزم عملکرد سیلندر

سیلندر هیدرولیک به این صورت عمل میکند:

- پمپ هیدرولیک سیال تحت فشار را به سیلندر هدایت میکند.

- فشار سیال باعث حرکت پیستون در راستای مشخص میشود.

- میله پیستون حرکت خطی پیستون را به تجهیزات متصل منتقل میکند.

- با کنترل جریان و فشار سیال، میتوان سرعت، جهت و نیروی خروجی را دقیق تنظیم کرد.

این مکانیزم ساده ولی پرقدرت، امکان انجام کارهای سنگین با دقت و تکرارپذیری بالا را فراهم میکند.

کاربردهای سیلندر هیدرولیک در صنایع مختلف

- سیلندر هیدرولیک به دلیل توان بالا، دقت حرکتی و قابلیت کنترل، یکی از ابزارهای حیاتی در صنایع مختلف به شمار میرود. در صنایع فولاد، این سیلندرها برای حرکت دقیق پرسها و جابجایی قطعات سنگین استفاده میشوند. قدرت بالای سیلندرهای دوطرفه و پلانچری امکان اعمال نیروهای سنگین را بدون انحراف و با ثبات بالا فراهم میکند، که برای شکلدهی و برش ورقهای فولادی ضروری است.

- در صنایع شیمیایی، مقاومت سیلندر هیدرولیک در برابر خوردگی و فشار بالا اهمیت ویژهای دارد. سیلندرهای دیافراگمی و کابلی معمولاً برای کنترل دقیق جریان سیالات شیمیایی و انتقال نیرو به تجهیزات حساس استفاده میشوند، زیرا هرگونه نشتی میتواند خطرات جدی ایجاد کند.

- صنایع معدنی نیز از توان بالای سیلندرهای تلسکوپی و دوطرفه بهره میبرند. در دستگاههای حفاری، سنگشکنها و تجهیزات آسیاب، این سیلندرها امکان حرکت سریع و تحمل بارهای سنگین را فراهم میکنند. سرعت و دقت کنترل شده حرکت پیستون در این محیطها باعث افزایش کارایی و ایمنی عملیات میشود.

- در ماشینآلات کشاورزی، سیلندرهای هیدرولیک برای جابهجایی و کنترل اجزای ماشینهای خرمنکوب، کلوخشکن و سایر تجهیزات استفاده میشوند. توانایی تولید نیروی خطی دقیق و قابلیت تحمل فشارهای متغیر باعث شده که این سیلندرها بخش جداییناپذیر سیستمهای هیدرولیک کشاورزی باشند.

- صنایع خودروسازی نیز از سیلندرهای هیدرولیک در پرسهای شکلدهی بدنه خودرو و همچنین در سیستمهای ترمز و فرمان بهره میبرند. قدرت و دقت سیلندر هیدرولیک باعث میشود که شکلدهی ورقها با دقت بالا انجام شود و عملکرد سیستمهای ترمز و فرمان بهصورت روان و قابل کنترل باقی بماند.

به طور کلی، سیلندرهای هیدرولیک به دلیل توان بالا، دقت حرکتی، دوام و انعطافپذیری در نصب و استفاده، در طیف گستردهای از صنایع کاربرد دارند و امکان انجام کارهای سنگین و دقیق را با کمترین خطا فراهم میکنند.

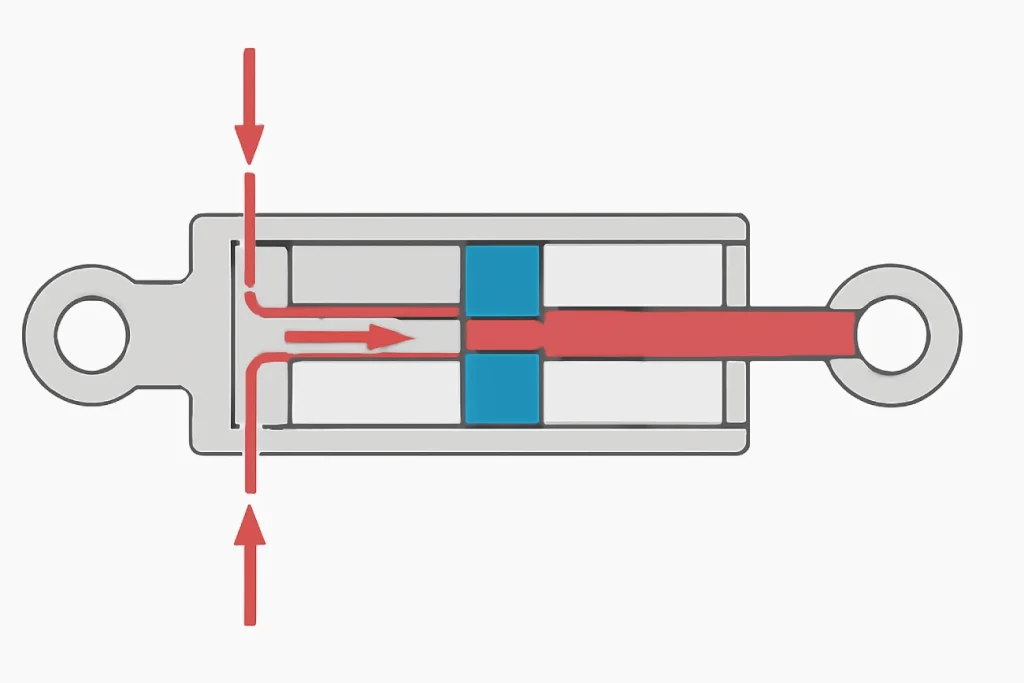

دیاگرام عملکرد سیلندر هیدرولیک

- دیاگرام شماتیک سیلندر هیدرولیک و جریان روغن

سیلندر هیدرولیک قلب سیستمهای هیدرولیکی است و عملکرد صحیح آن وابسته به جریان روان و کنترلشده روغن میباشد. در دیاگرام شماتیک، مسیر حرکت روغن به داخل و خارج سیلندر مشخص شده است.

ورودی روغن: از پورت فشار روغن وارد محفظه پشت پیستون میشود و نیروی محرکه ایجاد میکند.

خروجی روغن: روغن از سمت مخالف پیستون به تانک هیدرولیک باز میگردد.

پیستون و شفت: روغن با فشار مناسب، پیستون را به جلو میراند و حرکت خطی شفت را ایجاد میکند.

این دیاگرام به مهندسان و تکنسینها کمک میکند تا جریان روغن، نقاط فشار و مسیر حرکت پیستون را بهصورت تصویری درک کنند.

- نمودار مقایسه سرعت، نیرو و کورس

برای انتخاب مناسب سیلندر هیدرولیک، سرعت حرکت، نیروی تولیدی و کورس سیلندر باید همزمان در نظر گرفته شوند. نمودارهای مقایسهای زیر اطلاعات مفیدی ارائه میدهند:

نیرو در مقابل فشار: نشان میدهد که افزایش فشار روغن چگونه بر نیروی خروجی سیلندر تأثیر میگذارد.

سرعت در مقابل جریان روغن: هرچه جریان روغن بیشتر باشد، سرعت حرکت پیستون بالاتر خواهد بود.

کورس یا طول حرکت پیستون: نمودار کورس، طول قابل حرکت پیستون را نمایش میدهد و به طراحی مکانیکی کمک میکند تا حرکت مورد نظر دقیقاً انجام شود.

این نمودارها به شما کمک میکنند تا سیلندر مناسب با نیاز پروژه خود را انتخاب کنید و از مشکلات عملکردی مانند فشار بیش از حد یا سرعت ناکافی جلوگیری کنید.

- نصب صحیح و همراستایی محور پیستون

نصب صحیح سیلندر هیدرولیک تأثیر مستقیمی بر طول عمر و عملکرد آن دارد. نکات کلیدی نصب:

1. همراستایی شفت با محور حرکت: محور پیستون باید دقیقاً با مسیر حرکت قطعه متصل همراستا باشد تا از سایش غیرضروری جلوگیری شود.

2. اتصالات محکم و بدون تنش: پورتها و پایههای نصب باید به گونهای باشند که هیچ نیروی جانبی به سیلندر وارد نشود.

3. کنترل حرکت آزاد پیستون: حرکت بدون گیر کردن یا اصطکاک اضافی تضمینکننده عملکرد روان سیستم هیدرولیک است.

نکات نصب و نگهداری سیلندر هیدرولیک

برای اینکه یک سیلندر هیدرولیک عملکرد بهینه و طول عمر بالایی داشته باشد، نصب صحیح و نگهداری اصولی آن اهمیت بسیار بالایی دارد. نصب نامناسب، بارگذاری غیرمحوری یا استفاده از سیلندر در شرایطی که فشار و سرعت مناسب رعایت نشده باشد، میتواند باعث کاهش عمر مفید، کاهش کارایی و آسیبهای مکانیکی شود.

- نصب صحیح

هنگام نصب سیلندر، محور پیستون باید دقیقاً با مسیر حرکت بار همراستا باشد تا از ایجاد بارهای جانبی جلوگیری شود. اتصال میله پیستون به تجهیزات خارجی باید با دقت انجام شود تا فشار غیر یکنواخت روی بدنه سیلندر وارد نشود. استفاده از روشهای نصب استاندارد، مانند نصب با گاید یا براکتهای مخصوص، از کمانش و خرابی زودرس سیلندر جلوگیری میکند.

- نگهداری و مراقبت

برای حفظ عملکرد سیلندر، روغن هیدرولیک باید همواره تمیز و عاری از ذرات معلق باشد. همچنین، بررسی و تعویض آببندیها و واشرها در بازههای زمانی مشخص، از نشتی و کاهش فشار سیلندر جلوگیری میکند. نگهداری منظم و روانکاری مناسب اجزای متحرک، باعث کاهش سایش و افزایش عمر مفید سیلندر میشود.

- مشکلات رایج

برخی از مشکلات رایج در استفاده از سیلندرهای هیدرولیک شامل بارگذاری غیرمحوری، کمانش میله پیستون، نشتی داخلی یا خارجی، ترتیب و سرعت حرکت نادرست و فشار ناخواسته است. این مشکلات معمولاً ناشی از نصب نادرست، طراحی نامناسب سیستم یا نگهداری ناکافی هستند. تشخیص به موقع و رفع این مشکلات باعث کاهش هزینههای تعمیر و جلوگیری از توقف غیرمترقبه تولید میشود.

مزایای استفاده از سیلندر هیدرولیک

سیلندرهای هیدرولیک به دلیل طراحی هوشمندانه و مکانیزم کارآمد، دارای مزایای بسیاری هستند که آنها را به یکی از اجزاء کلیدی در صنایع مختلف تبدیل کرده است. این مزایا شامل موارد زیر میشوند:

- توان و قدرت بالا: سیلندر هیدرولیک قادر است نیروی بسیار زیادی تولید کند و برای جابهجایی بارهای سنگین و عملیات پرس و کشش در صنایع فولاد و خودروسازی مناسب است.

- دقت و کنترل حرکت: حرکت خطی پیستون به راحتی قابل کنترل است و امکان تنظیم سرعت و نیروی خروجی وجود دارد، که این ویژگی در صنایع حساس مانند شیمیایی و آزمایشگاهی اهمیت ویژهای دارد.

- دوام و طول عمر بالا: با نگهداری صحیح، سیلندرهای هیدرولیک میتوانند سالها بدون کاهش عملکرد فعالیت کنند. مواد مقاوم و طراحی دقیق آنها باعث مقاومت در برابر فشار و سایش میشود.

- انعطافپذیری در نصب و استفاده: انواع مختلف سیلندرها امکان استفاده در فضاهای محدود، نصب عمودی یا افقی و تنظیم کورس طولانی را فراهم میکنند.

- کارایی در شرایط محیطی سخت: این سیلندرها میتوانند در دماهای بسیار بالا یا پایین، بارهای سنگین و محیطهای صنعتی سخت عملکرد قابل اعتماد ارائه دهند.

جمعبندی نهایی

سیلندر هیدرولیک وسیلهای است که انرژی سیال تحت فشار را به حرکت خطی و نیروی مکانیکی تبدیل میکند و نقش کلیدی در اکثر صنایع صنعتی ایفا میکند. انواع مختلف آن، از جمله یکطرفه، دوطرفه، تلسکوپی، پلانچری، کابلی و دیافراگمی، هر کدام برای شرایط خاص طراحی شدهاند و توانایی انجام کارهای سنگین با دقت و ایمنی بالا را فراهم میکنند.

با نصب صحیح، نگهداری منظم و انتخاب نوع مناسب برای هر کاربرد، سیلندرهای هیدرولیک میتوانند کارایی و طول عمر سیستم هیدرولیک را به حداکثر برسانند. این وسیله به دلیل توان بالا، دقت، دوام و انعطافپذیری، به یک جزء حیاتی در صنایع فولاد، شیمیایی، معدنی، خودروسازی، کشاورزی و تجهیزات سنگین تبدیل شده است و استفاده صحیح از آن، بهرهوری صنعتی را به شکل چشمگیری افزایش میدهد.